达索系统锂电池行业解决方案

前言

如何提供高性能、高可靠性、高安全性的锂电池,满足成本、交期、合规性方面的要求,并实现高效电池的回收与循 环利用?

面对多方面的业务挑战,变革传统的协作模式已经成为锂电池企业成功的关键因素。达索系统3DEXPERIENCE平 台带来了全新的一体化创新协作体验:从市场需求到产品定义、从产品定义到产品组合管理、从工程到制造都连接 至一个统一的平台,基于真正的“单一数据源”端到端打通需求、系统架构、工程研发、产品仿真、数字制造、供应链等业务过程。

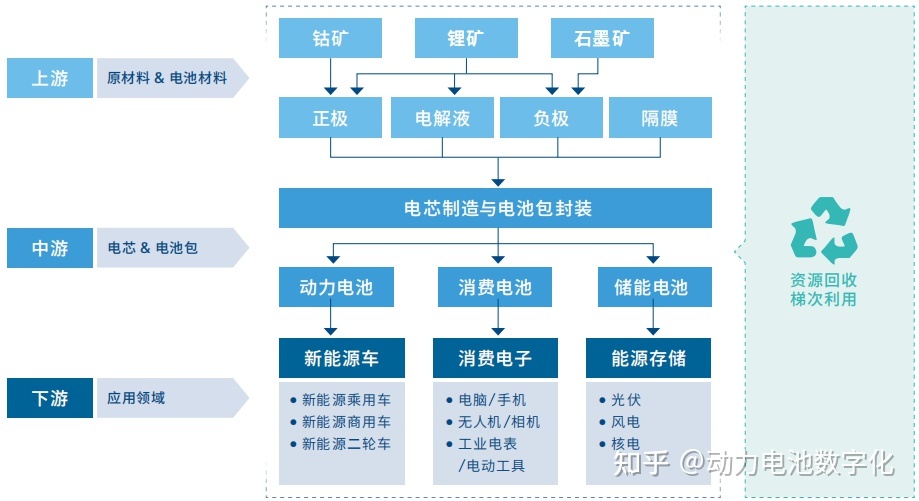

锂电池产业链与行业挑战

锂电池行业涉及的产业链条非常长,从锂矿开采,到电池材料与配方的研发,再到电芯、模组、电池包的制造以及跟下游应用系统的集成,最后到电池的回收和梯次化利用,整个产业链横跨矿产开采、材料研发、流程制造和离散制造等各个专业领域。

随着全球减碳进程和锂电池投资的加速,锂电池企业数量激增,新兴企业不断涌现。对于不同发展阶段的企业,其痛点和需求,以及改善的方向也有所不同:

锂电池行业全生命周期解决方案

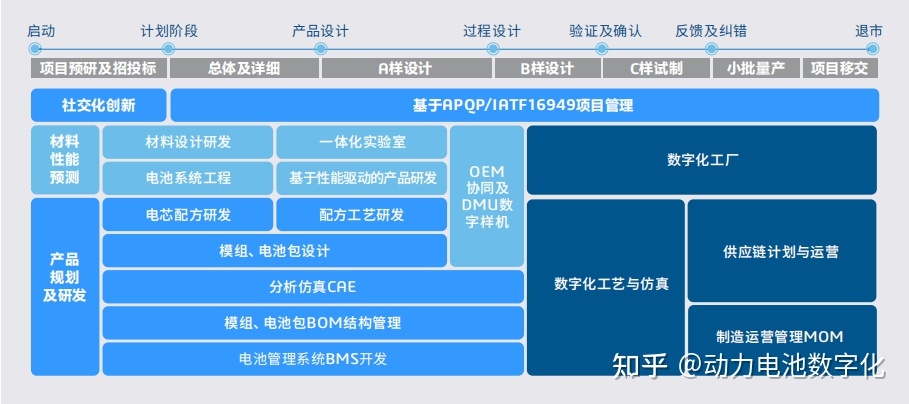

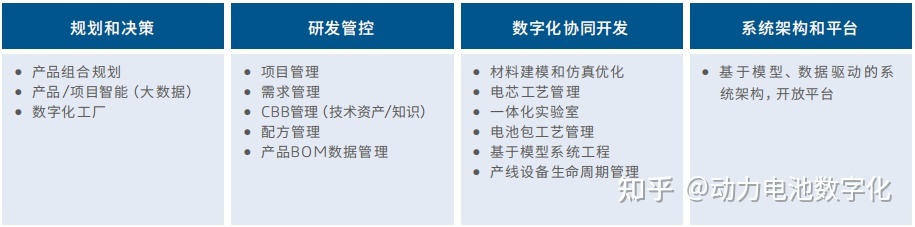

达索系统3DEXPERIENCE平台为锂电池行业提供一整套端到端解决方案,帮助企业实现高速发展和快速创新。

基于单一的3DEXPERIENCE平台,企业可以打造一个数字化的虚拟世界。通过定义数字化的模型基座来记录、承载产品研发的各个阶段的信息;通过这一整套用来描述产品的数字化模型,更早的在这个数字化世界里,体验产品、验证产品,从而更好地研发、更快地制造。

- 数字化材料创新帮助企业建立分子级的材料开发管理,从材料级别保证产品的质量与安全

- 数字化电池研发帮助企业打造流程化、规范化的产品过程管理,将主机厂和企业的研发质量体系通过数字 化的方式落地到系统中,建立符合APQP质量体系要求的高效协同研发体系

- 数字化制造运营帮助企业实现智能化的制造过程,打造全流程的全球产品质量追溯和遏制能力,在建立数 字化工厂、加速投产速度的同时,提升生产的良率,并通过生产计划和供应链计划实现最优化的生产排程和 最大化的企业资金流利用率。

数字化材料创新

数字化材料创新包括:基于材料级的微观粒子三维建模,完成从原子到系统的材料性能仿真。数字化材料创新帮助企业管理正负极材料、电解液研发的全过程,结合大数据分析,实现材料的属性建模和性能预测分析。

基于分子的材料研究

基于分子的材料研究通过高通量数据筛选来观察和研究正负极和电解液的特性,从而最终量化电池材料的物理特性,通过电池材料的创新,发现性能更加优越的新一代材料。

从原子到系统的跨尺度仿真验证

从原子到系统的跨尺度仿真验证对电池材料的数字化、参数化的模型信息实现1D到3D的多维度仿真。通过1D仿真来模拟验证电池的老化、循环寿命,低温析锂等情况,结合电池包的3D模型,实现电池包在热、震动、挤压、穿刺状态下的电池安全性验证。

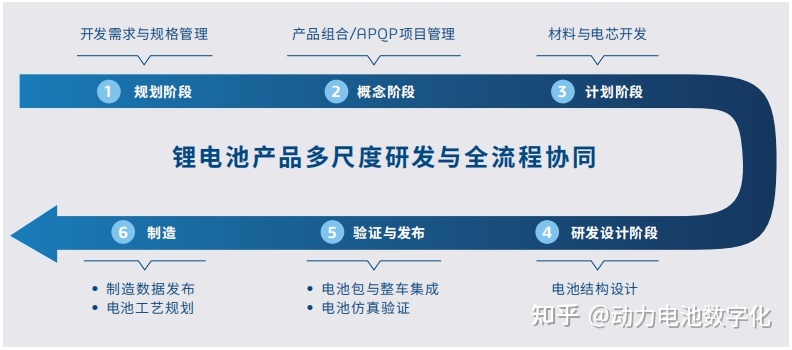

数字化电池研发

数字化电池研发帮助企业极大提升电池产品质量、降低研发成本、加速研发速度和效率。

解决方案涵盖电池材料研究创新、实验室管理、电化学体系的研究、极片与电芯三维设计,配方与工艺管理、模 组到电池包的结构设计、仿真一体化等。基于平台的仿真功能,实现电芯、模组和电池包从电池老化、循环寿命、电化学等方面的1D验证,到热、震动、穿刺、挤压等多物理场的3D验证。

通过数字化研发,帮助企业建立APQP的数字化质量体系,实现高效协同。

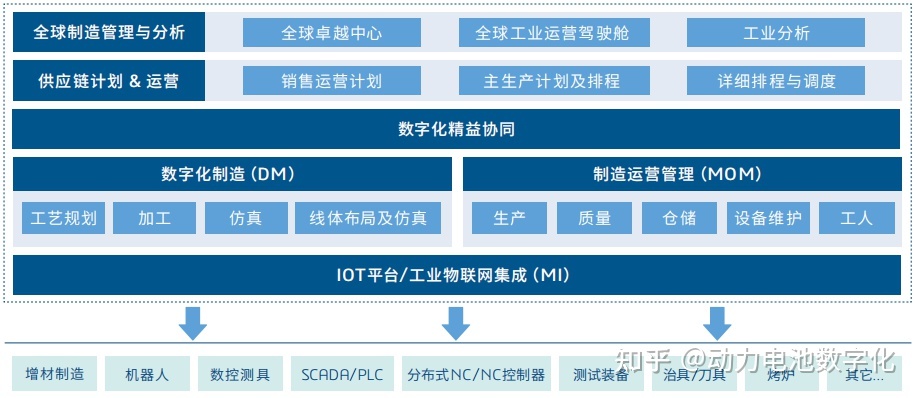

数字化制造运营

在材料与电池数字化研发创新和过程管理的同时,利用数字化制造运营对工厂建设和产线布局实现虚拟孪生,虚拟验证制造工艺的可行性,同时优化生产工艺过程,最终实现产品良率的提升。

基于制造运营管理,实现锂电池的供应链计划与高级生产排程,多维度管控仓储、物流,生产、质量,结合工业 物联网及IoT技术,实现生产数据的采集、产品质量的记录追踪和全球化质量遏制。

通过数字化制造运营,确保企业从极片、电芯、模组到电池包的生产过程智能化、质量可追踪,通过规范化、标准化的生产质量体系确保企业产品生产良率的提升。通过数字连接工艺、运营及供应链实现企业可视化、同步和控制