解决方案 | 良驹日行千里,好车电池助力

前言

电动汽车的续航里程是衡量其综合性能的一项关键指标,在保证其强度和安全性能的前提下,尽可能地降低其整备质量,达到更高的加速度,提高有效载荷,减少能源消耗。轻量化的设计在电动汽车领域更具有重要意义[1]。

动力电池作为电动汽车关键核心部件之一,因此电池箱轻量化作为电动汽车的设计指标,扮演着越来越重要的角色。

CATIA SFE CONCEPT 电池箱参数化建模

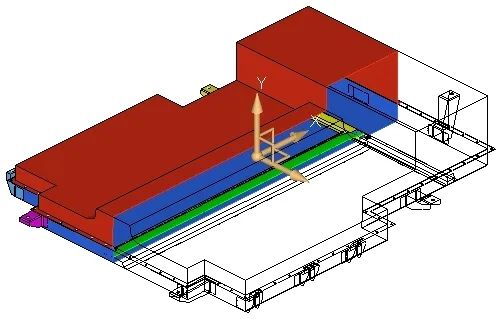

电池箱SFE概念模型如图1.1所示,主要包括电池箱上盖、电池箱下壳体、电池箱支架和加强件等。

电池箱SFE模型由梁(Beam)构成,其中上盖和下壳体围成的结构可以看作梁结构,因此在模型建立时把上盖和下壳体看作较大的梁进行处理;由于其较复杂,可建多个梁,然后通过共用截面或映射关系(MAP)连接,电池箱上盖和下壳体SFE模型如图1.2所示。同理,电池箱支架和加强件也可看作梁结构,各自单独建模。

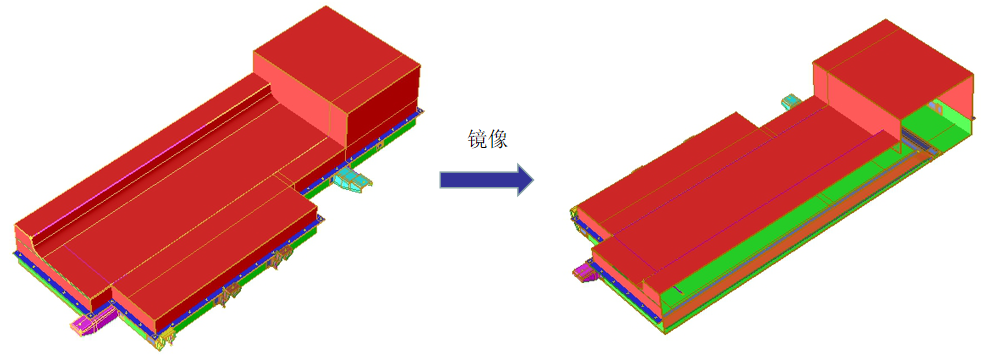

由于电池箱绝大多数零部件关于X-Z平面对称,所以在对其进行参数化建模时以X-Z平面为对称平面将电池箱模型分成左右两部分,建模时只需建立其左侧部分,然后利用SFE-CONCEPT中的镜像功能(Mirror)快速的构建出右侧部分,再对非对称部件进一步修改。参数化电池箱左侧模型建立后,利用镜像功能快速的建立右侧部分,如图1.3所示。

CATIA SFE CONCEPT 电池箱变量及参数化模型调整

设计变量又称自变量,即分析问题中需要优化的变量叫作设计变量,通过改变设计变量的数值来获得优化结果。每个设计变量都有上下限,它定义了设计变量的变量范围[2]。

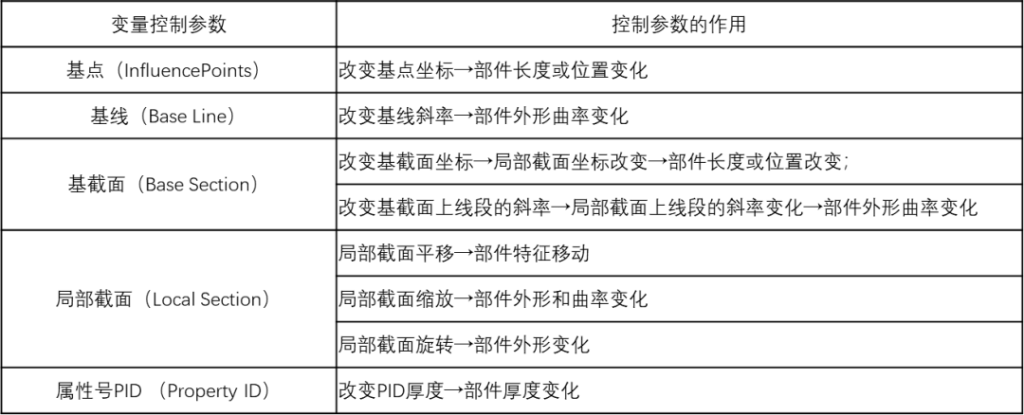

本电池箱包括3类变量,即厚度、形状和位置变量,共26个变量,电池箱设计变量信息见表2.1。SFE-CONCEPT软件很容易将这3类变量做成设计变量,只需改变基点(Influence Points)、基线(Base Line)、局部截面(Local Section)等变量控制参数就能实现设计变量的变化,其提供的变量控制参数如表2.2所示,即快速方便的实现拓扑和几何的修改。在SFE-CONCEPT软件中,变量的创建是通过“录制(Record)”这个功能来实现的。只有初始状态和最终状态保存在“录制”中。在定义设计变量之前需要先“录制”变量[2],比如表2.1中的设计变量都需预先“录制”。

通过改变表2.2中的变量控制参数实现电池箱模型参数化调整,其变量控制参数保存格式为mac文件,再结合con文件(SFE-CONCEPT软件的操作命令文件)和SFECmod文件(参数化电池箱SFE模型)可实现生成有限元网格的批处理功能。

1. 厚度变量的定义和“录制”

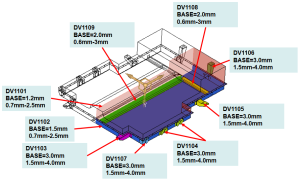

通过改变PID厚度,定义9个(DV1101至DV1109)厚度变量,示意图如图2.1.1所示。以厚度变量DV1101为例,改变PID(10001001)的厚度(1.2mm→0.7mm,1.2mm→2.5mm)“录制”厚度变量,如图2.1.2所示。电池箱厚度变量的定义和“录制”,如图2.1所示,可作厚度灵敏度分析的输入,亦可作为多目标优化时的变量输入。

图2.1电池箱厚度变量的定义和“录制”

2. 形状变量的定义和参数化调整

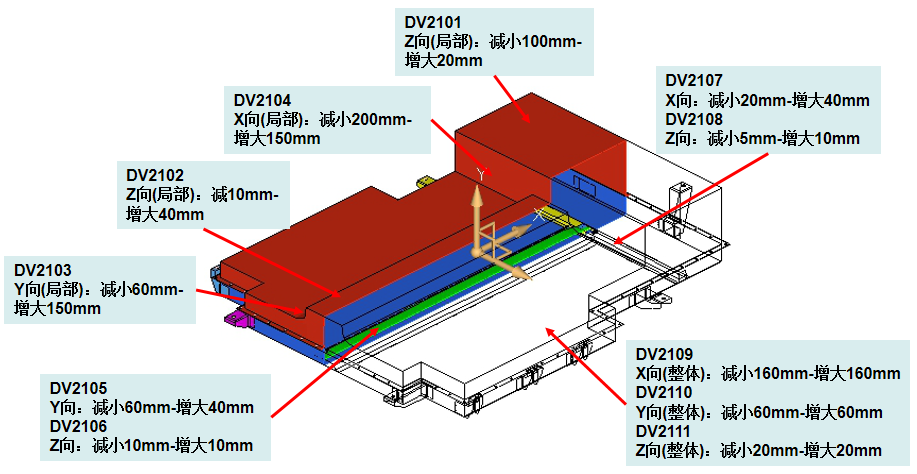

通过对相关控制参数(如改变基点坐标、改变基截面坐标和局部截面平移等)的“录制”和调整,定义11个(DV2101至DV2111)形状变量,示意图如图2.2所示,可获得N种CASE方案,作为多目标优化时的变量输入。参数化调整的形状变量动图,如图2.3所示,其中DV2109、DV2110和DV2111分别为电池箱X、Y和Z,3个方向的整体变量,即电池箱总体尺寸(长、宽和高)的调整。

图2.3电池箱形状变量动图

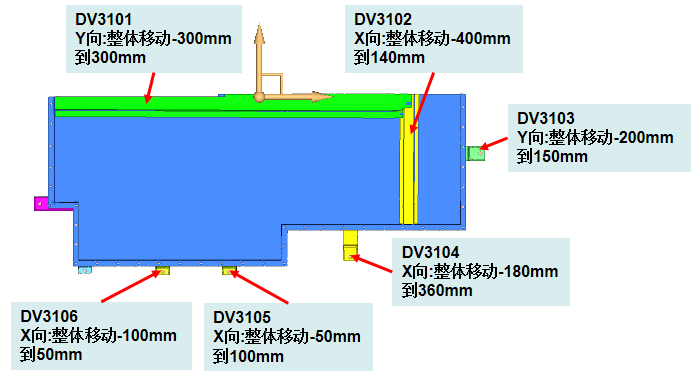

3. 位置变量的定义和参数化调整

通过改变基点坐标及相关控制参数的调整,定义6个(DV3101至DV3106)位置变量,示意图如图2.4所示;参数化调整的位置变量动图,如图2.5所示,可实现电池箱支架和加强件的移动,通过多目标优化后可供设计参考电池箱支架和加强件的最佳布置位置。

图2.3电池箱形状变量动图

基于静态分析和模态的参数化电池箱多目标优化流程

SFE-CONCEPT软件平台不仅具有强大的隐式参数化建模功能,可自动快速生成“想要的”有限元模型,还提供了丰富的与外界交互数据的接口。利用批处理功能(bat文件),结合mac文件、con文件和SFECmod文件,在优化软件(比如Isight)的作用下实现优化过程的后台自动运算功能,进一步实现了“分析驱动设计”的目的。

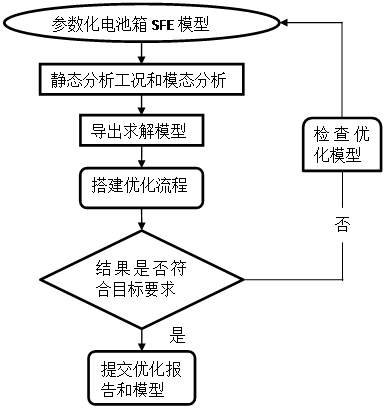

以电池箱为研究对象,使用CATIA SFE CONCEPT建立全参数化电池箱SFE模型,结合优化软件,以静态分析工况和模态分析为约束,以质量为目标进行多目标优化,搭建流程图,如图3.1所示。

结论

在电池箱开发过程中,可利用CATIA SFE CONCEPT参数化技术和多目标优化方法,对电池箱进行轻量化设计,保证其满足各项性能的前提下,降低其电池箱质量。CATIA SFE CONCEPT技术对电动汽车电池箱的轻量化设计具有重要的工程应用价值。

参考文献

[1] 刘舒龙.一种电动汽车电池组箱体轻量化设计[J].新能源汽车,2016(11-10-03).

[2] 王登峰.车身参数化与轻量化设计[M].北京:机械工业出版社,2019.

本文来源:上海瑞卓软件股份有限公司