基于3D体验平台的动力电池开发

达索系统3DEXPERIENCE平台为动力电池行业提供一整套端到端解决方案,帮助企业实现高速发展和快速创新。

基于3DEXPERIENCE平台,企业可以打造一个数字化的虚拟世界。通过定义数字化的模型基座来记录、承载产品研发的各个阶段的信息;通过这一整套用来描述产品的数字化模型,更早的在这个数字化世界里,体验产品、验证产品,从而更好地研发、更快地制造。

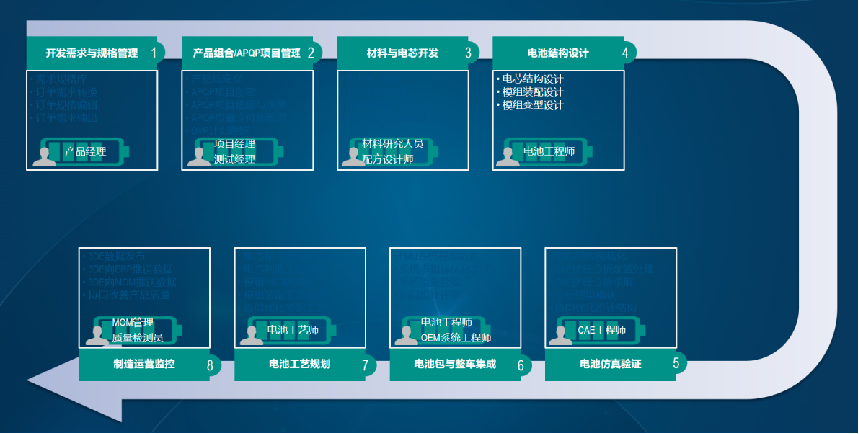

开发需求与规格管理

产品组合与项目管理

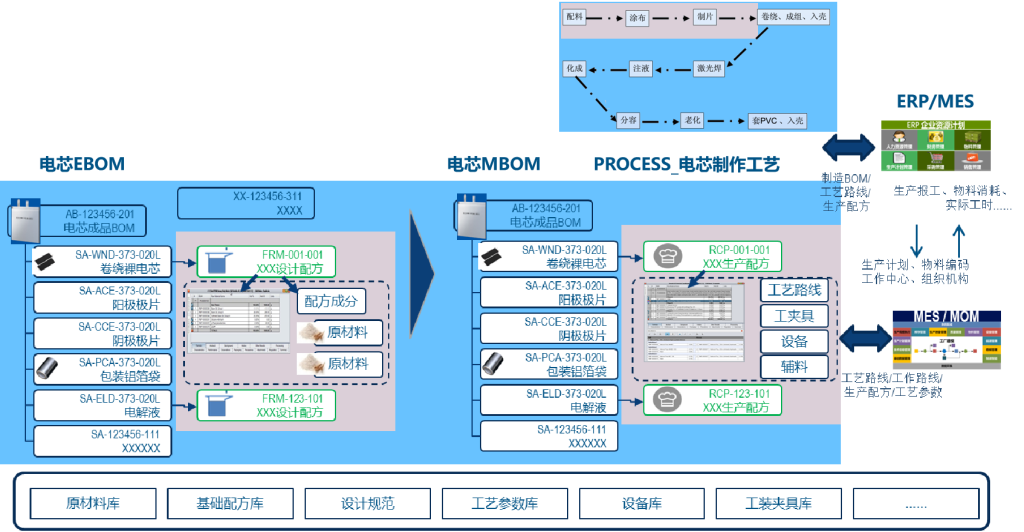

电芯配方管理

电芯配方管理

电芯配方设计与工艺优化流程

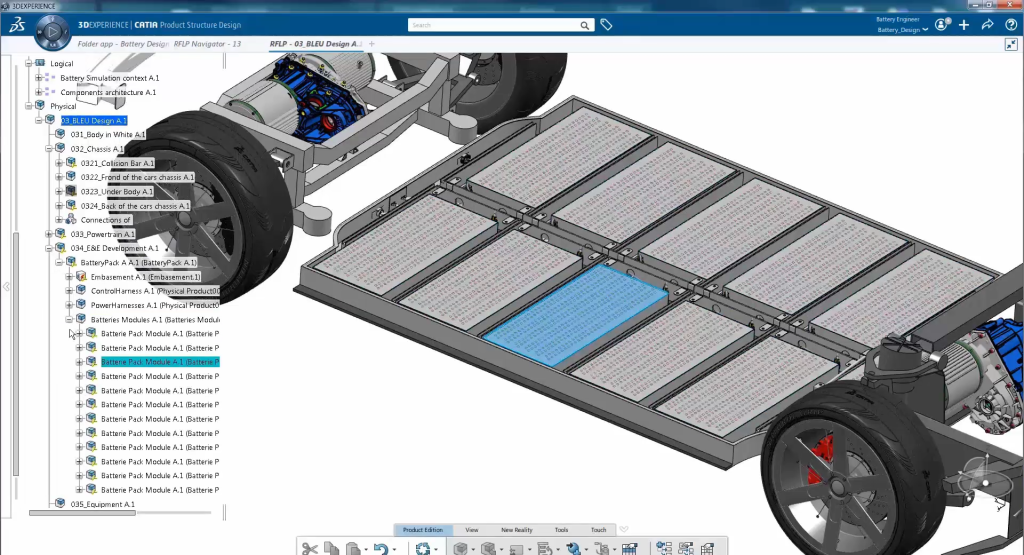

电池包开发

数字化电池研发帮助企业极大提升电池产品质量、降低研发成本、加速研发速度和效率。

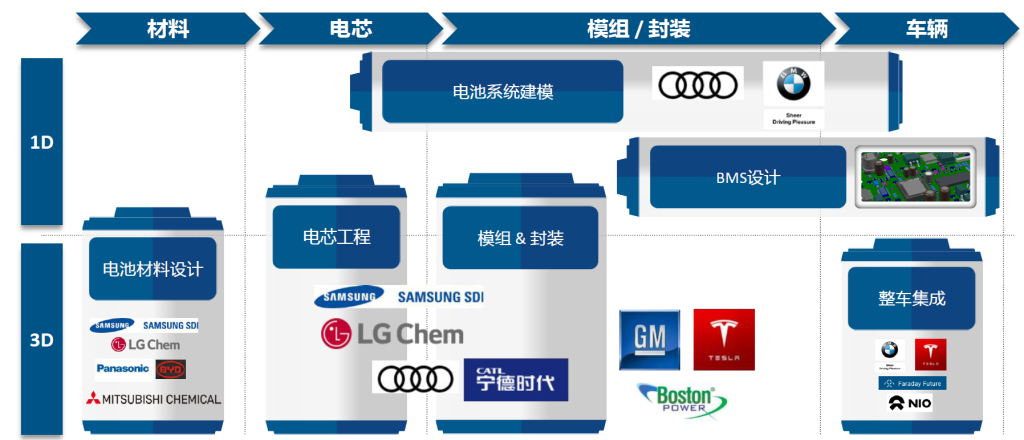

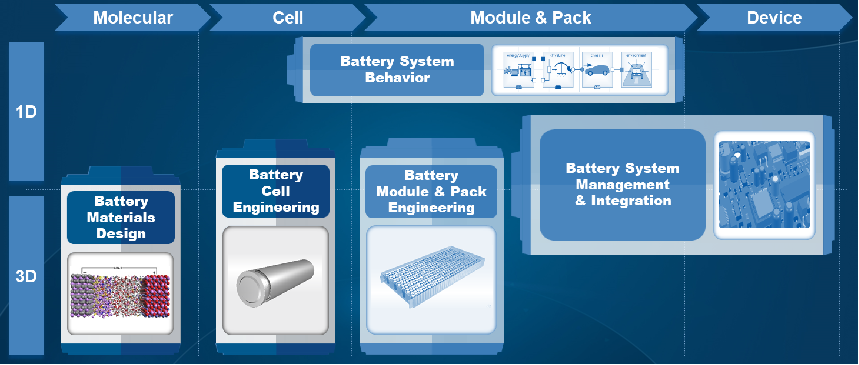

解决方案涵盖电池材料研究创新、实验室管理、电化学体系的研究、极片与电芯三维设计,配方与工艺管理、模组到电池包的结构设计、仿真一体化等。基于平台的仿真功能,实现电芯、模组和电池包从电池老化、循环寿命、电化学等方面的1D验证,到热、震动、穿刺、挤压等多物理场的3D验证。

电池包开发

电池制造工艺与运营管理

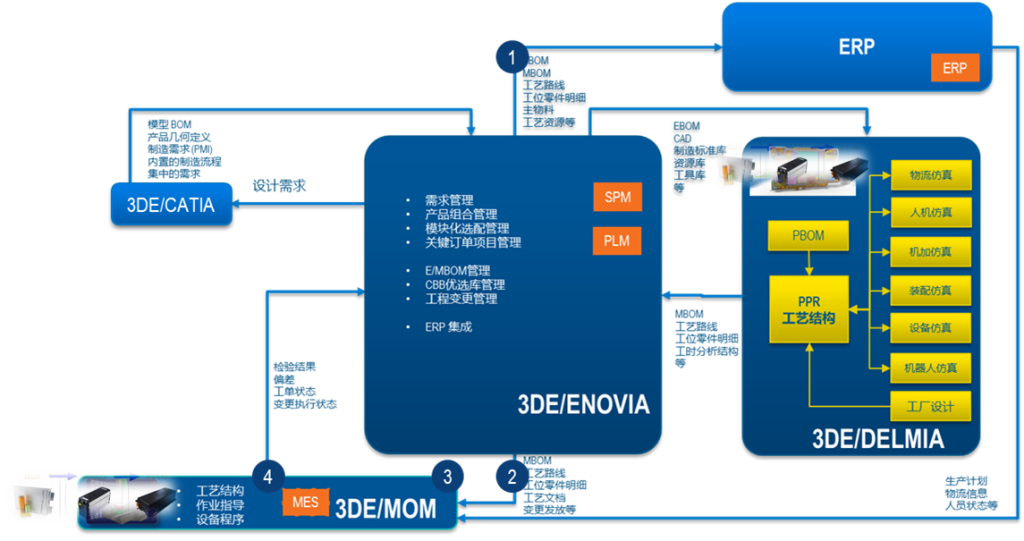

在材料与电池数字化研发创新和过程管理的同时,利用数字化制造运营对工厂建设和产线布局实现虚拟孪生,虚拟验证制造工艺的可行性,同时优化生产工艺过程,最终实现产品良率的提升。基于制造运营管理,实现锂电池的供应链计划与高级生产排程,多维度管控仓储、物流,生产、质量,结合工业物联网及IoT技术,实现生产数据的采集、产品质量的记录追踪和全球化质量遏制。

电池工艺规划与仿真

从原子到系统的跨尺度仿真验证对电池材料的数字化、参数化的模型信息实现1D到3D的多维度仿真。通过1D仿真来模拟验证电池的老化、循环寿命,低温析锂等情况,结合电池包的3D模型,实现电池包在热、震动、挤压、穿刺状态下的电池安全性验证。

设计向制造发布与生产运营

通过数字化制造运营,确保企业从极片、电芯、模组到电池包的生产过程智能化、质量可追踪,通过规范化、标准化的生产质量体系确保企业产品生产良率的提升。通过数字连接工艺、运营及供应链实现企业可视化、同步和控制。

达索系统电池行业应用案例