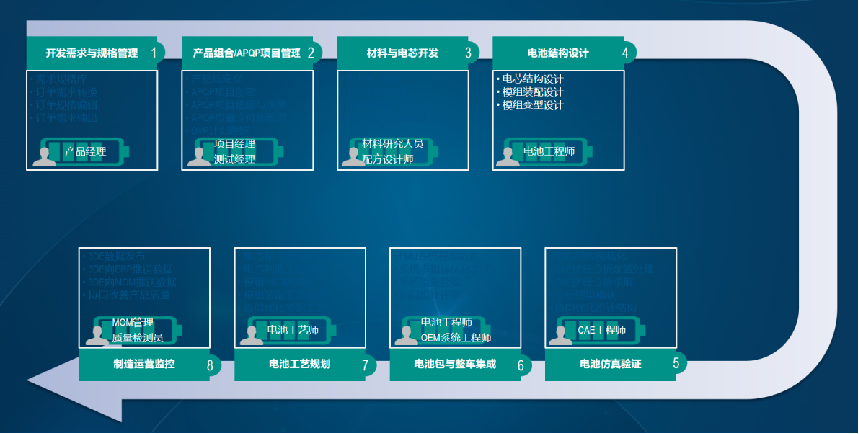

电池结构设计与仿真

电池结构设计与行为仿真

- 电池模组

- 电池管理系统

- 热管理系统

- 电气及机械系统

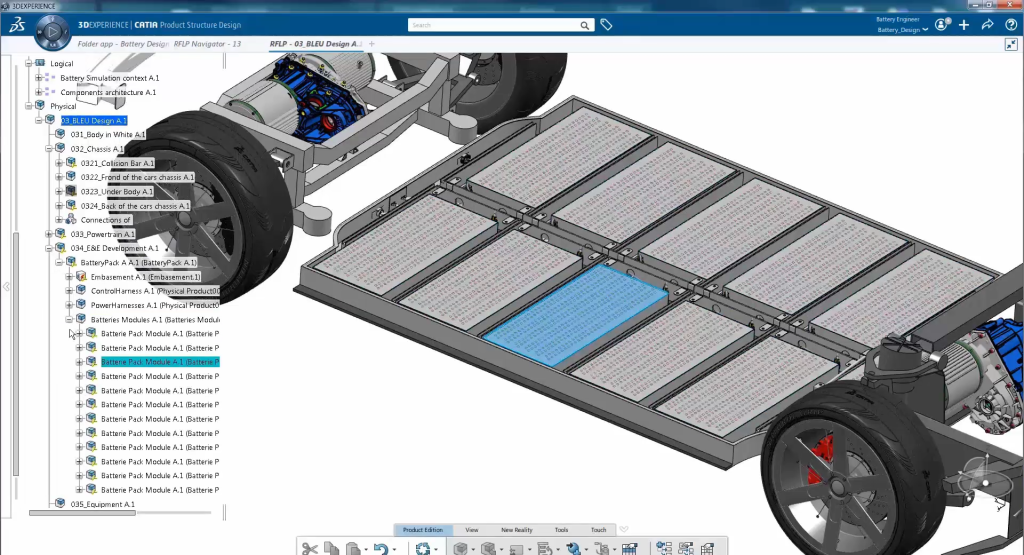

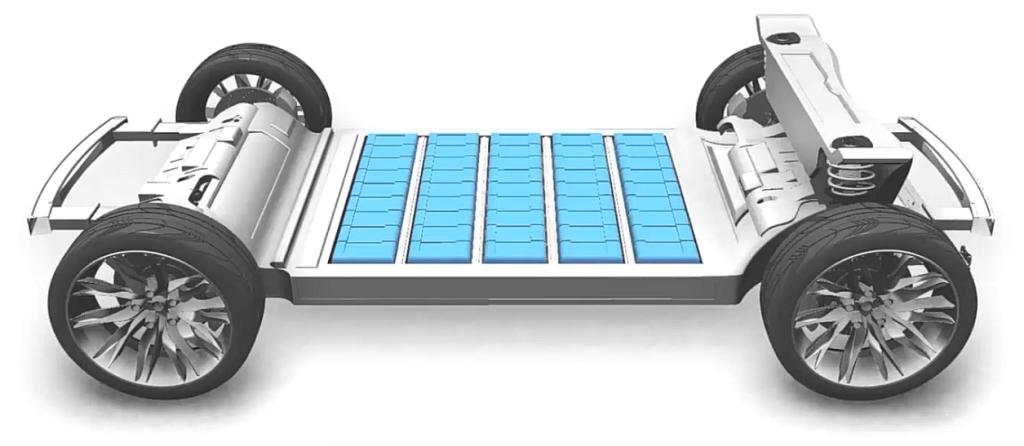

电池结构设计 – 从电芯到电池包

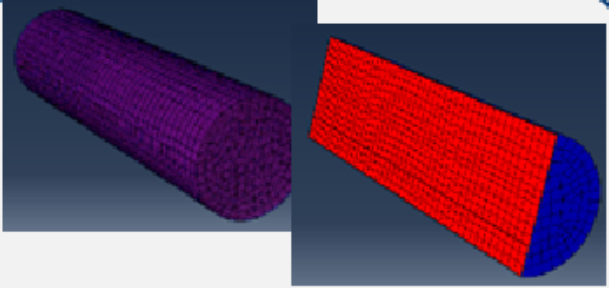

电芯结构设计

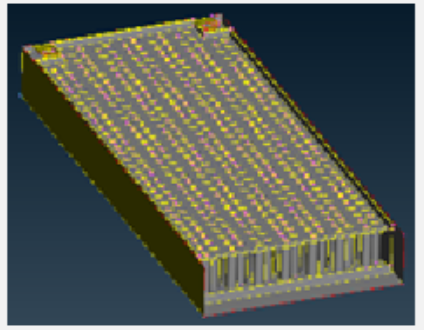

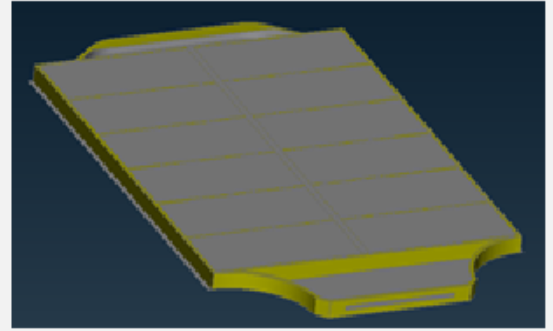

模组装配设计

模组变型设计

……

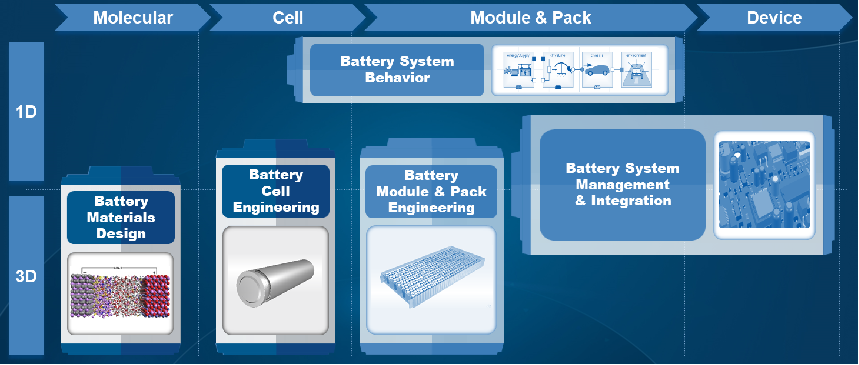

电池系统行为仿真

从电芯到电池组的多尺度系统模型

- 计算电池单元和电池组的电性能和热性能

- 考虑电池组中电池参数的变化

- 温度分布对电池容量和性能的影响

- 采用内置函数从测试数据生成查表参数

Molecular

Cell

Module & Pack

Device

1D

1. 输入数据

- 测试数据

- 电池单元特性

2.电模型

- 电化学模型

- 等效电路模型

3.热模型

- 一维离散热容

- 热导率

- 基于材料属性或直接参数化

2D

4. 老化模型

- 日历老化

- 循环老化

- 通过FMU集成外部老化模型

5.Cell Model电池单元模型

- 电、热、老化的相互作用

- 等效电路经验老化或电化学模型

6.Pack Model电池Pack模型

- 比例化或离散化

- 湿度分布

- 平衡过程

- 参数化

7.电池管理系统集成

电池系统行为仿真– 电模型

Molecular

Cell

Module & Pack

Device

输入电化学模型数据

电化学模型数据

- 具有(浓度、势)空间分布行为的伪二维模型(纽曼模型)

输入等效电路模型数据

- 来自实验测试或电化学模型

- 在不同的soc和温度下具有不同量级电流脉冲的DOE

曲线拟合

- 每个策略的串联电阻和RC电路的参数集

- 算法和Python脚本

(ECM)等效电路模型(ECM)

- 生成数据表R,C=f(T,I,SOC)

- 计算发热损失

电池系统行为仿真– 热模型

Molecular

Cell

Module & Pack

Device

热单元网络

- 输入:损耗功率,输出:温度

- 一维离散热电容和热导

-

基于材料或直接参数化

单元分析

- 结合电或电化学模型(能量损失)

- 环境热交换模型的独立定义

- 再现试验台结果以供验证

- 测试最坏情况场景

模组热网络

- 通过电池引脚的热交换(电气连接)

- 表面接触换热(几何布置)

- 热室模型

- 动态、静态和理想传热

模组分析

- 定义与环境的热交换

- 探索电池组内部的温度分析(最热/最冷电池)

- 探讨制造公差的影响

电池管理系统(BMS)集成

电池系统行为仿真 – 电模型

电芯

电池模组

电池包

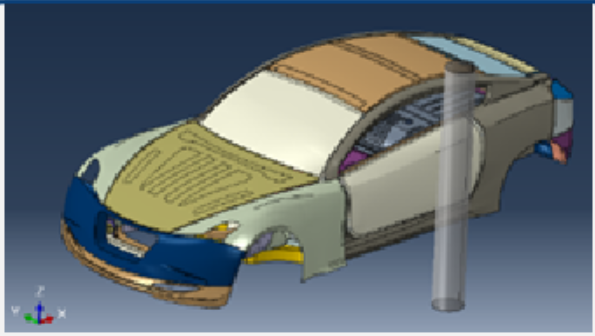

整车集成

电池的仿真包括:

结构场的仿真

热场的仿真

电场的仿真

3D仿真能力

- 电芯的材料标定

- 电芯充放电引起的膨胀

- 电芯内部短路验证

- 电芯超声波焊接仿真

- 电芯冲击分析

- 电芯挤压,弯曲分析

- 几何形状和冷却条件下锂电子电池三维热分析

- 模组的模态分析

- 模组的随机振动疲劳

- 模组的随机振动分析

- 模组的起筋优化

- 模组的跌落分析

- 模组冲击,穿刺分析

- 模组的空冷模拟

- 电池包的随机振动分析

- 电池包的螺栓装配模拟

- 电池包的随机疲劳

- 电池包冲击,穿刺分析

- 电池包的碰撞分析

- 优化电池包的焊点顺序

- 预测电池包的温度分析

- 整车集成的多体动力学

- 提取电池包的载荷历程

- 电池包的随机疲劳分析

- 电池包冲击,穿刺分析

- 电池包的碰撞分析

- 电池的热管理

电池CAE仿真验证